徐工集团携手美嘉林打造数字化研发平台

项目背景

1989年,徐工正式成立,其前身为成立于1943年的八路军鲁南第八兵工厂,77载潜心专注,31年创新引领。徐工集团始终保持中国工程机械行业排头兵地位,是中国工程机械行业规模宏大、产品品种与系列齐全、独具竞争力和影响力的大型企业集团。世界工程机械行业第4位,中国机械工业百强第4位,世界品牌500强第427位,沉着、大气的徐工坚守着大国重器的责任与使命,在产业报国的道路上稳健前行。

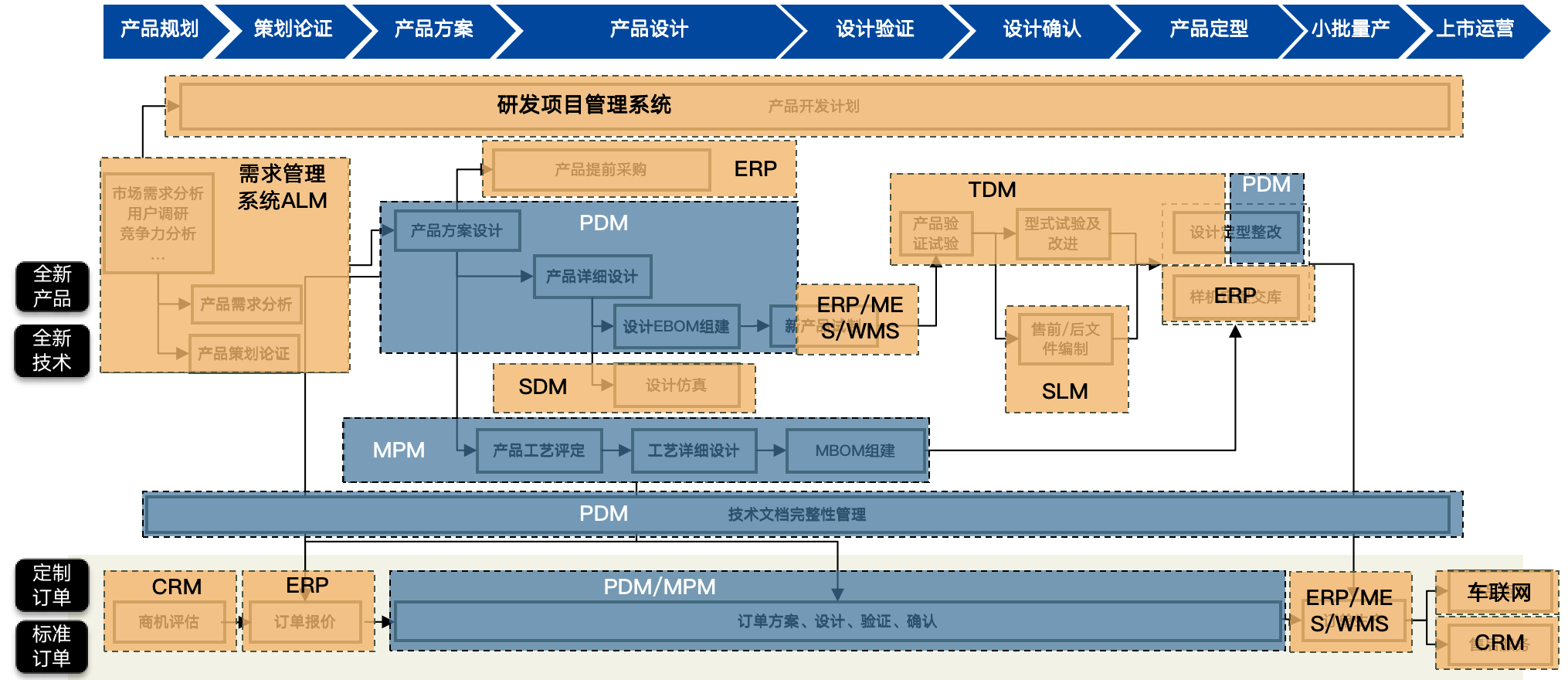

2013年徐工集团启动PDM建设,基于PTC Windchill和ProE构建集团统一的研发管理平台,实现设计协同、零部件管理、图文档管理、EBOM管理、设计签审、设计变更等6大业务管理,以及基础管理、工具系统集成等2大基础应用。 当前PDM系统覆盖集团25家分子公司,管理超过519万模型、455万物料、205万技术文档以及19万项变更流程。然而随着海外业务的扩展,海外研发中心如巴西、美研、欧研均需通过网络专线访问国内PDM系统,受限于较低的专线带宽,无法支撑高效的全球协同研发。

项目目标

通过PDM升级,打造集团全新的数字化研发平台,新增设计配置管理、全球研发协同2项深化提升,促进设计协同管理、EBOM管理、零部件管理、图文档管理、设计签审、设计变更6项业务优化,极大提升设计效率和数据质量,极大提升研发水平。

1、打造集团创新研发体系,构建研发创新与研发协同能力,整体提升研发水平:

- 研发模式由按单研发向平台模块研发转型,打造核心技术,提升研发创新能力;

- 打造全新的集团总部与巴西、美国、欧洲研发中心协同环境,提升全球研发协同能力;

- 推进研发流程深入应用,实现与研发业务的深度融合,提升研发管理水平;

- 打造机械、液压多专业以及初级、高级、管理级多层次工程师培训体系,支撑工程师设计水平提升。

2、提高研发效率,缩短产品设计周期:

- 重塑基于TOP-DOWN的机电液协同研发体系,提升多专业协同效率;

- 重建集团统一的通用件库、标准件库、材料库,快速查询与重用,提升产品设计效率。

3、提高研发数据质量,减少设计变更,提升产品质量:

- 通过Pro E升级,以及增加智能设计、智能检查等工具应用,提高三维模型及工程图质量;

- 通过设计变更单据结构化,设计变更与工艺变更、生产变更、服务变更打通与闭环,实现工程变更的端到端管理。

4、建立物料查重机制,支持物料统型,减少相似零部件种类,支撑研发降本。

解决方案

1. 搭建支撑全球研发、异地研发和多专业研发的协同平台:

- 全球研发协同:提高现有专线带宽,部署副本站点,支持全球研发协同;

- 国内异地研发协同:通过部署专线,支持总部与分公司之间的异地研发协同;

- 多专业设计协同:全集团推广Top-Down应用,实现结构、液压、电气等跨专业协同设计;

- 设计环境协同:统一各单位的模板、规范、标准等设计环境,实现集团集中管理,分公司统一推送。

2. 升级设计规范,强化Top-Down培训:

- 升级2D/3D设计规范:通过PROE设计规范升级为Creo设计规范,建立集团统一的三维建模规范、二维出图规范、三维模型检查规范等;

- 升级Top-Down设计规范:基于重型全地面起重机Top-Down设计规范,建立集团统一的Top-Down设计规范;

- 培训与推广:建立设计规范及CREO设计培训体系,全集团推进Top-Down协同设计应用,提升整机自顶向下协同设计能力,提升整机模型数据质量。

3. 零部件管理优化,推动物料统型:

- 建立集团级零部件库:建立集团统一的标准件库、通用件库和优选件库,实现集团对零部件的集中统一管理,快速查询与重用;

- 完善零部件规范:完善零部件的申请、属性维护、变更、优选、使用等规范,推动零部件流程的标准化。 增加零部件查重:通过零部件查重工具应用,快速对相似零部件进行筛查,推动物料统型,缩减物料种类;

- 增加外购件查重及变更管控:对新外购件物料的申请增加相似件查询功能,避免外购件重复创建。

4. 图文档管理优化:

- 完善图文档管理规范:建立集团统一的图文档管理规范,统一图文档模板,规范图文档的签审及变更流程;

- 优化可视化发布规则:根据图文档类型、任务优先级、操作人员优先级等,优化可视化发布规则,实现急用先转,提高图文档审签效率;

- 优化签审流程和变更流程:优化签审流程及变更流程节点,实现流程在线管理,实时监控流程执行情况,提升图文档质量。

5. 设计变更优化:

- 完善设计变更规范:建立集团统一的设计变更规范,实现对设计变更流程的在线管控,提高流程执行效率和透明度;

- 设计DECN变更单结构化:通过对比变更前后的EBOM数据自动形成结构化变更通知单,并与变更对象进行关联,结构化变更通知单及变更对象自动向工艺传递,支持工艺自动变更,提高变更效率和数据质量。

6. 增加ProE智能设计方法和工具:

- 增加ProE智能设计规范:打造软管、零件参数化、特征参数化等智能设计规范,提升智能设计水平;

- 增加ProE智能设计能力:在ProE工具中,提供软管快速设计、模型自动检查、工程图敏捷标准、大装配快速轻量化等增强工具,提高设计效率和模型质量。

7. 增加设计配置管理,推动“订单设计”到“平台模块设计”转型:

- 梳理机型配置项及规则:梳理试点机型的所有配置项、约束规则,并通过平台进行集中统一管理;

- 梳理机型超级EBOM和超级模型:搭建试点机型超级EBOM和超级模型,打造面向平台的创新研发体系;

- 订单快速配置:在试点机型超级EBOM和超级模型基础上,基于订单配置要求,实现订单EBOM与模型快速配置与生成,提高订单研发效率,缩短订单交付周期。

价值收益

- 支持高效的全球协同研发和跨专业协同研发;

- 完善管理规范,提高物料重用率,降低物料维护成本;

- 建立超级EBOM管理模式,支撑研发创新和业务变革;

- 实现集团统一的管理规范,以智能化设计工具,提高研发效率至行业领先水平;

- 建立统一的设计签审标准规范及高效的签审环境,提升图纸质量和签审效率;

- 统一设计变更管理规范,提升变更执行效率,完善变更监控体系;

- 利用稳定、高效、新技术的研发平台和设计工具,提高研发效率、管理效率和数据的安全性。

关于我们

美嘉林致力于研发和推广工业软件,包括智能服务、技术信息、智慧设计等系列产品。同时与客户及生态伙伴紧密合作,不断创新基于工业互联网、产品生命周期的解决方案,推动制造企业数字化转型。